Keine Digitalisierung ohne Standardisierung

Die Digitalisierung des Produktionssystems ermöglicht eine ganze Reihe an Vorteilen, wie:

- Nutzung von Produktionskennzahlen

- höheren Effizienz des Kontinuierlichen Verbesserungsprozesses und

- Erhöhung der Wettbewerbsfähigkeit und Nachhaltigkeit der Produktion

Um die Digitalisierung vorteilhaft und vor allem mit hoher Erfolgsaussicht anzugehen, ist es notwendig, die Grundlagen zu schaffen. Die wichtigste Grundlage ist es, standardisierte Prozesse in der Produktion zu haben. In diesem Beitrag gehen wir darauf ein, warum standardisierte Prozesse die Grundlage für die Digitalisierung des Produktionssystems sind und wie sie Ihre Prozesse auf die Digitalisierung vorbereiten können.

Was bedeuten Prozesse aus der Perspektive der Digitalisierung

Prozesse bilden die Grundlage aller geordneten und geplanten Veränderungsprozesse innerhalb der Produktion. In den letzten Jahrzehnten hat die Prozessorientierung innerhalb aller Produktionsmanagement-Konzepte und Ansätze eine zentrale Rolle eingenommen. Zu erkennen ist dies unter anderem in den Managementsystem-Normen wie der DIN EN ISO 9001 oder im Lean Management.

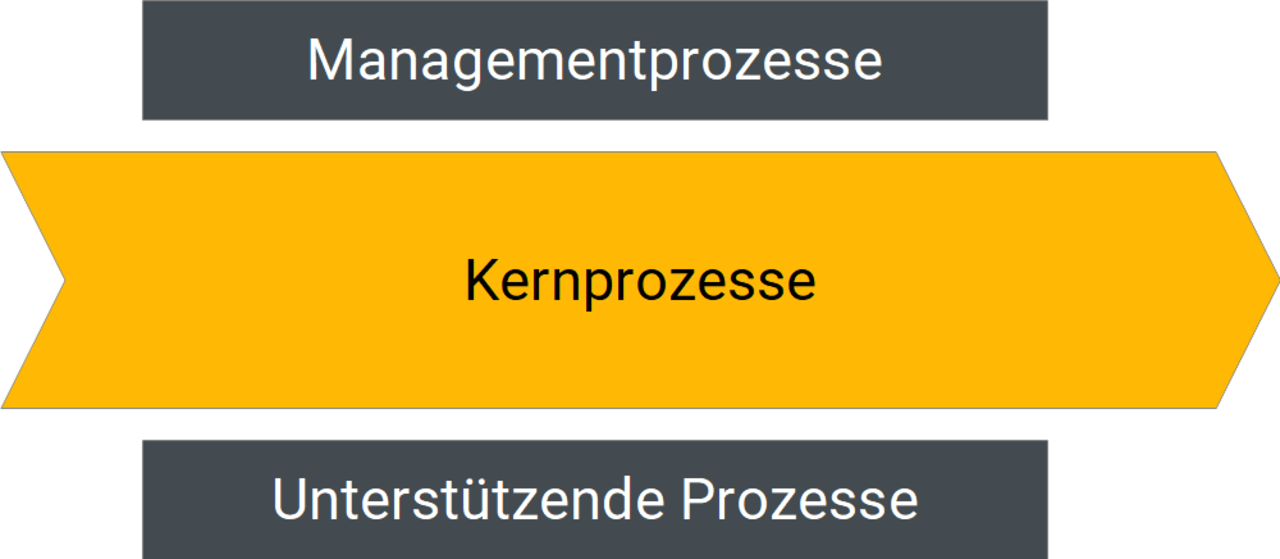

Eine prozessorientierte Organisation weist Kernprozesse, Managementprozesse und unterstützende Prozesse auf. Die Kernprozesse fassen in industriellen Unternehmen die Schritte, die für die Produktion notwendig sind, zusammen. Sie zeichnet aus, dass hier jegliche Wertschöpfung, also die Schaffung von Kundennutzen stattfindet. Die Managementprozesse sind diejenigen Prozesse, die die Kernprozesse planen, überwachen und steuern. Unterstützende Prozesse sind notwendig, damit die Kernprozesse durchgeführt werden können, haben aber keinen unmittelbaren Kundennutzen. Typische Beispiele für unterstützende Prozesse sind Instandhaltung und Wartung, aber auch die Prüf- und Messmittelverwaltung.

Die Digitalisierung der Produktion setzt bei allen drei Prozesskategorien an. Das erklärte Hauptziel vieler Digitalisierungsprojekte ist es, die Kernprozesse transparenter zu machen. Dadurch können Managementprozesse effizienter werden. Zudem bietet die Digitalisierung die Möglichkeit, sowohl Kern- als auch unterstützende Prozesse autonomer und schlanker auszulegen und unter Umständen Managementprozesse einzusparen.

Dokumentierte Prozesse als Kommunikationsgrundlage

Die Digitalisierung von Produktionssystemen erfordert eine Projektorganisation, die aus ExpertInnen unterschiedlicher Fachrichtungen zusammengesetzt sind. Diese müssen eine gemeinsame Kommunikationsgrundlage haben. Ansonsten kommt es häufig vor, dass die Vertreter der unterschiedlichen Fachdomänen aneinander vorbeireden. Dies kann den Erfolg des Digitalisierungsprojekts nachhaltig erschweren oder verhindern.

Dokumentierte Prozesse stellen die benötigte Kommunikationsgrundlage dar. Sie ermöglichen eine Diskussion auf Augenhöhe zwischen den unterschiedlichen AkteurInnen und gleichen den Wissensunterschied zwischen den ExpertInnen aus. Unserer Erfahrung nach bietet die Visualisierung von Prozessen, beispielsweise in einem funktionsübergreifendem Flussdiagramm, den besten Ausgangspunkt. Anhand der Visualisierung können die Projektbeteiligten meist gut über die einzelnen Prozessschritte und die erforderlichen Daten und Informationen diskutieren. Dadurch erhöht sich die Effizienz der eigentlichen Digitalisierung massiv.

Ein weiterer wesentlicher Aspekt von Digitalisierungsprojekten ist die Kommunikation nach außen, zum Beispiel gegenüber den MitarbeiterInnen angrenzender Produktionsbereiche oder nicht unmittelbar an der Veränderung Beteiligter. Diese ist erforderlich, um Widerstände gegenüber der Digitalisierung abzubauen, weitere Ansprüche an den aktuell fokussierten Prozesse zu identifizieren und die Weiterentwicklung der digitalisierten Fabrik zu unterstützen. Auch hier bietet die Visualisierung von Prozessen und Änderungen durch ihre Übersichtlichkeit Hilfestellungen für eine klare Kommunikation mit allen Stakeholdern.

Anforderungen an die Visualisierung von Prozessen

Für die Unterstützung von Digitalisierungsprojekten muss die Visualisierung und Dokumentation von Prozessen einige Anforderungen erfüllen. Sie müssen sowohl die Material- als auch die Informationsflüsse adäquat und ausreichend genau abbilden. Gleichzeitig sollte aber auch darauf geachtet werden, dass die Beschreibungen übersichtlich und verständlich bleiben, da ansonsten die Hürde zur Kommunikation zu hoch werden könnte. Zudem werden Anpassungen an der Prozessvisualisierung aufwendiger, je granulärer diese aufgebaut ist.

Neben der richtigen Auflösung der Prozessübersicht spielte die Sprache, die verwendet wird, eine wichtige Rolle. Die Prozessbeschreibung soll ein Werkzeug sein, um Sachverhalten, Analysen und Änderungen mit allen Beteiligten in der Produktion zu kommunizieren und in einen Austausch zu kommen. Um dies zu erreichen, muss eine angemessene Sprache genutzt werden.

Werkzeuge und Methoden zur Prozessanalyse

Es gibt eine ganze Reihe an unterschiedlichen Methoden, um Prozesse zu dokumentieren, zu visualisieren und zu analysieren. Unserer Erfahrung nach bietet ein zweistufiges Vorgehen die besten Voraussetzungen, um die Prozesse so zu dokumentieren, dass sie die Digitalisierung optimal unterstützen.

Zunächst sollte eine übergeordnete Prozesslandkarte erzeugt werden. Hier wird der Fokus auf die Schnittstellen zwischen den Organisationseinheiten gelegt. Dadurch werden einerseits die internen Kunden-Lieferanten-Beziehungen deutlich, anderseits kann Stellung, Relevanz und Leistungsfähigkeit der einzelnen Prozesse objektiv bewertet werden.

Als Methode für die Erzeugung der übergeordneten Ebene bietet sich die Wertstromanalyse (auch Value Stream Map/Analysis) an. Sie bietet ein methodisches Vorgehen, bei dem die Anforderung des Kunden immer im Blick behalten werden. Neben der Anwendung für die Digitalisierung des Produktionsprozesses kann die Wertstromanalyse auch für die Optimierung des Wertstroms eingesetzt werden, denn sie ist die Grundlage für viele Verbesserungsroutinen des Lean Managements. So gilt die Wertstromanalyse als Mittel, um die Durchlaufzeiten zu reduzieren und die Effizienz zu erhöhen.

Nachdem die globalen Prozesse mit der Wertstromanalyse visualisiert und analysiert wurden, geht es nun an die Analyse der einzelnen Prozesse. Die einzelnen Prozesse der Wertstromanalyse bilden jeweils den Ausgangspunkt. Die ein- und ausgehenden Waren- und Informationsflüsse sind die Schnittstellen, die durch den Prozess bedient werden müssen. Aus dieser Prozessbeschreibung sollten einige Informationen hervorgehen, damit sie das Digitalisierungsvorhaben optimal unterstützt:

- Welche Daten werde für die Durchführung des Prozesses benötigt?

- Welche Daten müssen unbedingt aus dem Prozess dokumentiert werden (z.B. für Konformitätsbescheinigungen, Controlling)?

- Wo fallen welche Daten an?

- Wie werden diese Daten erfasst?

- Wo können die Daten abgelesen werden?

- Wer benutzt die Ausgangsdaten?

- Wofür werden die Ausgangsdaten benutzt?

- Wo werden die Daten gelagert?

- Welche Einflussfaktoren gibt es auf den Prozess?

- Auf welche zentralen Merkmale ist der Prozess selber ein Einflussfaktor?

Mit Hilfe der Antworten werden die Daten identifiziert, die innerhalb des Prozesses erfasst, verarbeitet oder genutzt werden. Dies ist ein entscheidender Schritt auf dem Weg in Richtung digitalisierter Produktionsprozesse.

Fazit und Zusammenfassung

In diesem Artikel haben wir uns mit der Analyse und Visualisierung von Prozessen beschäftigt. Diese stellen die Grundlage der Digitalisierung von Produktionsprozessen dar und erhöhen die Erfolgswahrscheinlichkeit und Effizienz von Digitalisierungsprojekten massiv. Damit die Analysen auch das gewünschte Ergebnis erzielen, sollten Sie auf die spätere Verwendung in Digitalisierungsprojekten ausgerichtet sein.